自社製品で使用するリピート品の加工を多くしているので、新規の図面を見て、機種や刃物の選定をしているとワクワクしてきます。ただ、実際に加工するときには、特に歩留まりのないケースなんかで失敗が許されないという緊張感や、それを無事に仕上げたときの達成感が 大好きです。

自社製品で使用するリピート品の加工を多くしているので、新規の図面を見て、機種や刃物の選定をしているとワクワクしてきます。ただ、実際に加工するときには、特に歩留まりのないケースなんかで失敗が許されないという緊張感や、それを無事に仕上げたときの達成感が 大好きです。

実は一度、支給部材をダメしてしまったことがありまして、当時の上司に「緊張感が足りない」ときつく叱られたことがありました。それがいまに活きているんですよね、きっと。

私はシャフトの加工を得意としているのですが、これは当社のウリとしている分野ですので、責任は重大ですがとても意気に感じています。

ただ、私たちの設備ではお応えできない図面を頂戴いることがありまして、とても口惜しい思いをすることもありんです。

ただ、私たちの設備ではお応えできない図面を頂戴いることがありまして、とても口惜しい思いをすることもありんです。

でも、当社の設備計画は私たち現場の意見(ニーズに直結した意見)からスタートしていく体制になっていますので、これからますます期待していただきたいですね。

当社では、様々な分野・業種の製品を手掛ける他、小物から大物、バー材、角材から加工など、多種多様な部品加工を行っています。

最大 2000mmの長尺、最大φ950の旋盤加工なども対応可能です。

その他、産業機械のフレーム、筐体など製缶加工、大物加工も得意としています。

複合旋盤、NC旋盤、汎用旋盤、マシニング加工と小・中ロットの部品加工を得意としています。自社製品である新聞販売店向け省力機器用部品のほか、港湾、鉄道、道路、焼却プラントなど多種多様な部品製造の実績があります。

また、中ロット品については、製品の形状、仕様に合わせた治具や自動機、省力化機器などを自社で設計・製造し、安定した品質とコスト削減、納期短縮に役立てています。

その他、加工機にも自動材料供給設備や作業効率向上を目的とした専用パレットを導入することで機械加工の高効率化を図ったモノづくりを推進しています。

特に大物の製缶では、必ずしも下を向いて溶接できるわけではない、というところがポイントで、私自身はおもしろさだと感じています。

特に大物の製缶では、必ずしも下を向いて溶接できるわけではない、というところがポイントで、私自身はおもしろさだと感じています。

溶接そのものは高校生のころに触った程度でしたので、入社してからの3年間は苦労しました。いまでは図面を見て完成体をイメージできますので楽しいです。どの程度の歪みが発生するのか。

溶接って、そのイメージが勝負なんですよね。

イメージを積み重ねで鉄骨を溶接しつづけていたら、スカイツリーにも負けない立派な鉄塔も建てられてしまうのではないかと、子供みたいですけど、そんな夢想もしますよ(笑)。

マシニング加工、NC旋盤加工、NCフライス加工などの切削加工に加え、製缶、溶接、塗装などの板金加工も自社内で行っています。

これまで切削加工だけ、あるいあは板金加工だけでは困難であった複雑形状品、厳しい寸法精度において、それぞれの技術を複合的に使用することで、複雑形状品への対応、高精度加工、コスト削減などに役立ています。

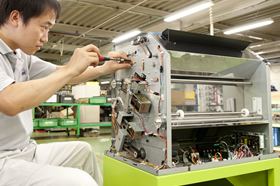

私は現在、新聞販売店様向けのコレーター組立を得意としていますが、昨年から新たに乾燥機もラインナップに加わりました。新しい製品の組立をするのは、自分の幅を広げられるので楽しかったです。

私は現在、新聞販売店様向けのコレーター組立を得意としていますが、昨年から新たに乾燥機もラインナップに加わりました。新しい製品の組立をするのは、自分の幅を広げられるので楽しかったです。

当社では様々な製品の組立を行っていて、どれも気を遣いますけど、中でも一番神経を使うのはコレーターです。部品点数が多いですし、数値で決められない調整箇所がいくつもあるんです。

特に紙サバキ部の調整なのですが、ここは感覚勝負の世界なんです。何台も台数をこなして、ようやく自信をもてるようになりました。

自信をもてるようになったのは、検査でひっかかることがなくなったからです。

自信をもてるようになったのは、検査でひっかかることがなくなったからです。

一年の間に何度も何度も同じ組立を繰り返すのですが、時には集中力に欠けるというか、気分が乗らないときも正直に言ってあります。そんなときは無理をせず、乗らないなりに時間をかけて組み立てています。

なにより、不良を出さないことが大前提ですから。

そして、組立スケジュールが詰まっていることを実感すると、「ヨシッ」とまた気合いを入れ直してタイムを意識し、なおかつ、よりよいものを組めるようモチベーションをあげています。

当社では、自社開発を行っている新聞販売店向けの新聞折込広告丁合機(コレーター)や各種業務用機器の組立に加え、エンジンや電子機器などの調達品を含めた鉄道車両移機、各種産業機器などの完成までの組立をも行っています。

その他、社内利用の各種自動化設備なども設計から製造、組立、稼動テスト、メンテナンスまで全て自社内で行っています。